構造物の軽量化を目的として、近年、マルチマテリアル化が注目されており、 弊社ではこれまで分子動力学計算を用いた金属-樹脂界面の強度解析から、 界面のミクロ構造を理解することが接合強度の高める上で重要であることを 示してきました。本事例では接合強度以外に重要となる特性として、金属-樹脂界面 における界面熱抵抗を非平衡分子動力学法を用いて解析した事例を紹介します。 Exabyte.ioでは、金属-樹脂界面の複雑なモデル作成や力場設定、引張強度解析や 熱伝導率解析などの計算条件を設定できるワークフローが整備されているため、 ユーザーは簡単に金属-樹脂界面のシミューレーションを実行することが可能と なっています。

1. 計算モデルおよび計算条件

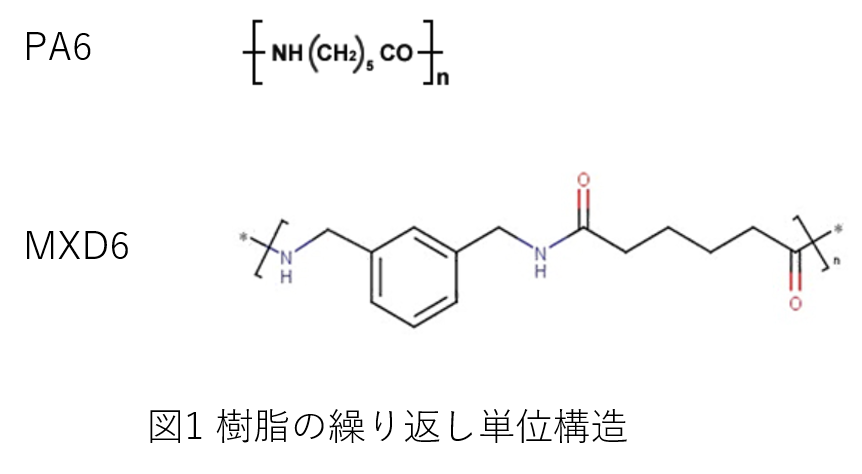

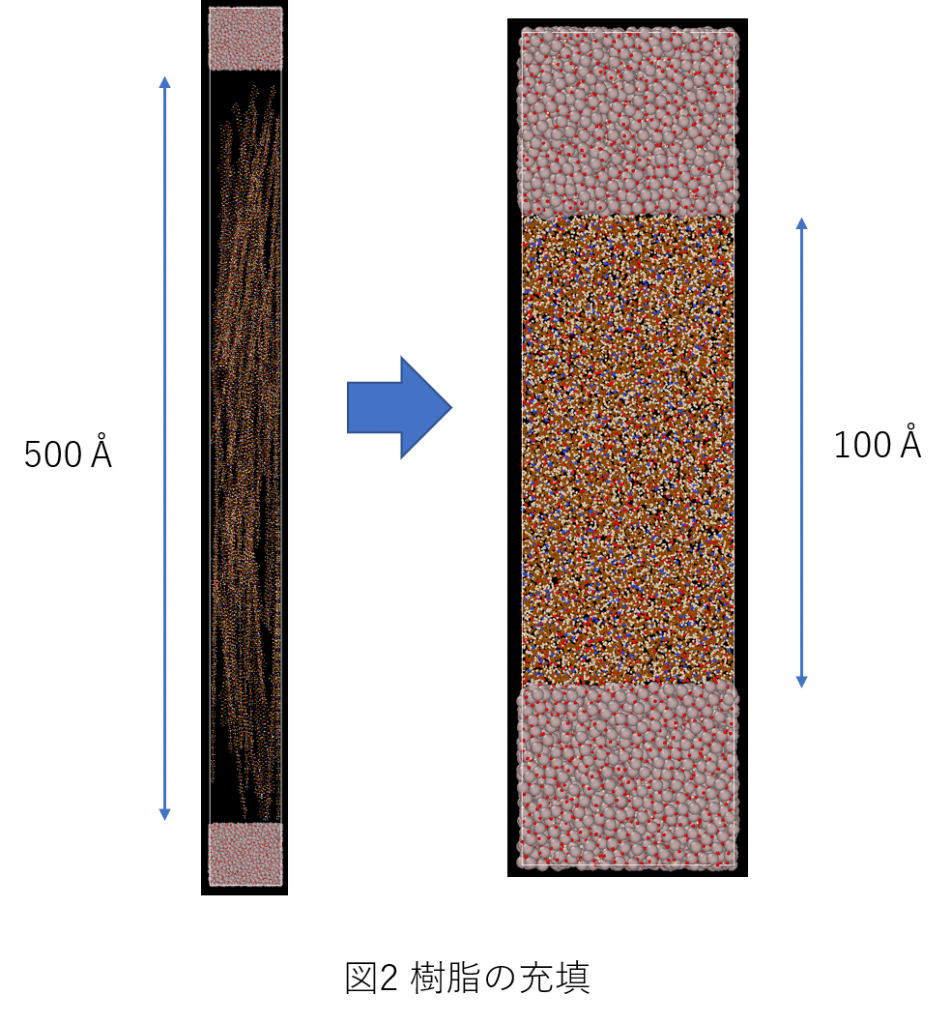

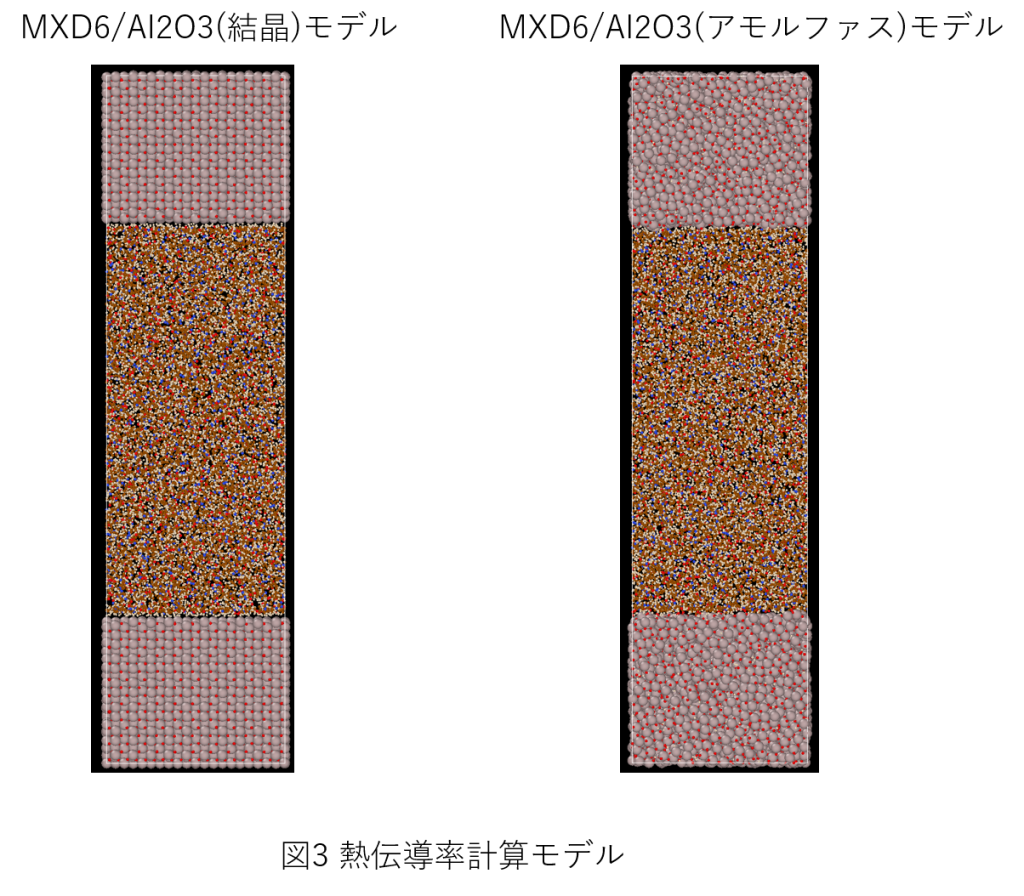

樹脂分子の繰り返し数はn=10とし、計算セル内に比重がPA6が1.13、MXD6が1.22となるように計算セル内に充填させました。 樹脂分子の初期構造は折れ曲がりのない構造となるため、シミュレーション開始時は表面方向(z方向)の長さに余裕を持たせて、 分子を充填させ、目的の比重になるようにz方向にセルを変形しながら構造緩和させました(図2)。最終的に使用した計算モデルを 図3に示し ます。

全ての分子動力学計算にはLAMMPSを使用し、使用力場は樹脂分子はOPLS-AAを用い、力場および原子電荷の設定には PolyPerGen[1]を用いました。また、Al2O3にはBuckinghumポテンシャル[2]を用い、樹脂分子と Al2O3表面との間の相互作用にはUFFポテンシャル[3]を用いました。 また、熱伝導率の計算のための分子動力学計算条件は以下のステップで実行しました。

①表面方向(z方向)のみセル変形させながらNPTアンサンブル(300K、1atm)で1nsの熱平衡化

②NVTアンサンブル(300K、1atm)で1nsの熱平衡化

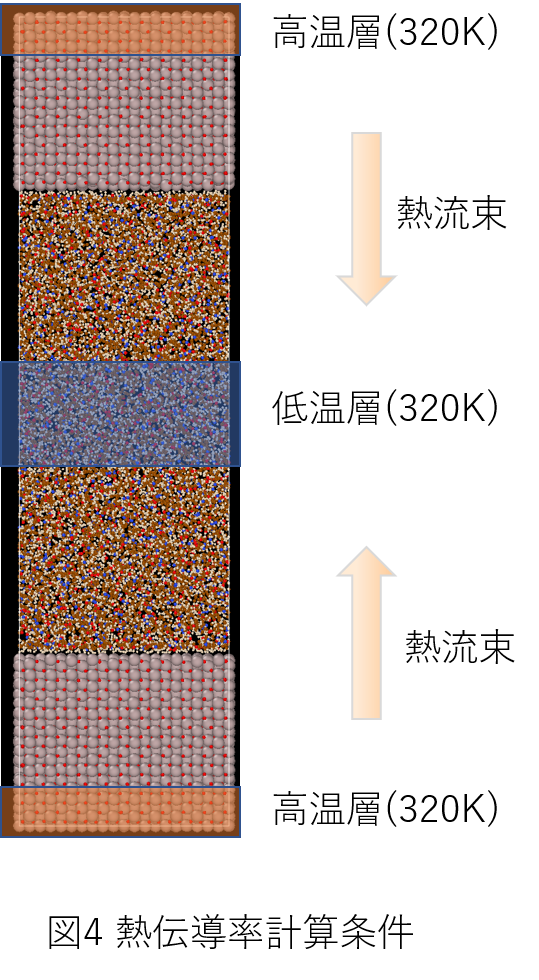

③温度勾配下で3nsの非平衡MD計算を行い一定の熱流束とする

④温度勾配下で1nsの非平衡MDを行い、熱伝導率を評価

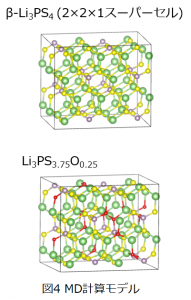

熱伝導率計算のための非平衡MD計算条件を図4に示します。

2. 計算結果

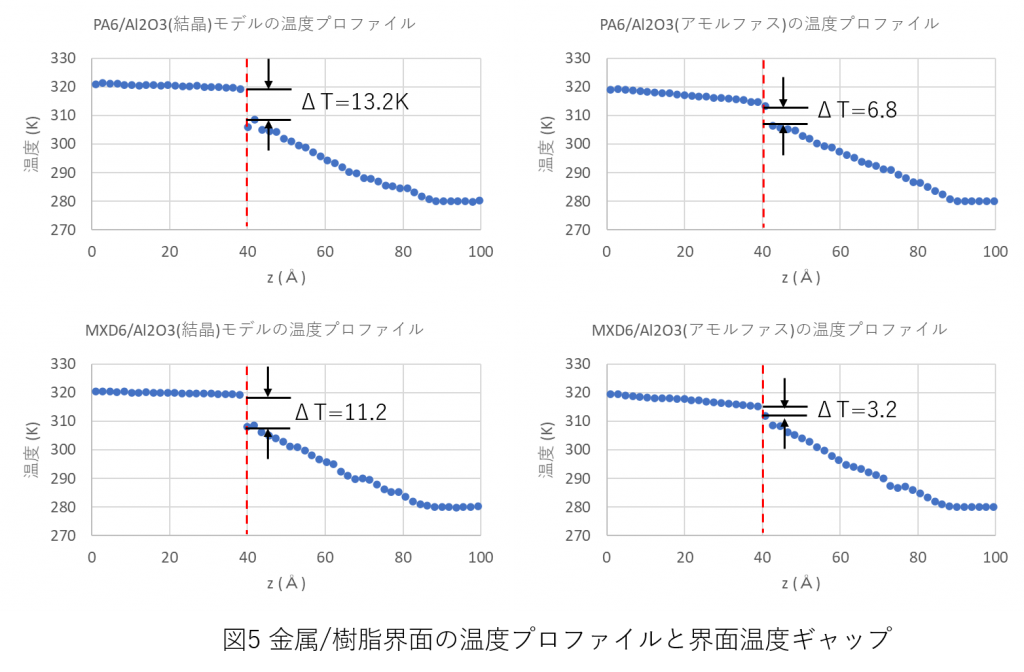

図5に金属/樹脂界面の温度プロファイルの計算結果を示します。PA6とMXD6を比較すると、MXD6の方が界面の温度ギャップが小さく 界面の熱伝達がよいことが分かります。これはMXD6の方が金属表面との密着性がよいことを表しています。 また、Al2O3表面が清浄表面(結晶)の場合とアモルファスの場合を比較すると、アモルファス面の方が界面の 温度ギャップが小さくなり、密着性が高くなることが確認できました。

図6に熱流束の時間変化の計算結果を示します。清浄表面とアモルファス表面において、温度勾配により発生する熱流束に大きな 差異はありませんでしたが、アモルファス表面の方が熱流束が大きくなる結果が得られており、アモルファス表面の方が、樹脂へ 熱を伝えやすいことが分かりました。

図5および図6より評価した界面熱抵抗と樹脂の熱伝導率の計算結果を表1に示します。樹脂分子の熱伝導率はPA6に関しては 実測(0.35~0.43)と近い結果が得られました。またPA6とMXD6における界面熱抵抗を比較すると、MXD6の方が小さくなる結果となり、 さらに、MXD6はアモルファス表面に対してはほとんど熱抵抗がないことが確認できました。

3.参考文献

[1]M. Yabe, K. Mori, K. UeDa, M. TaKeDa, J. Comput. Chem. Jpn. Int. Ed. 2019, 2018-0034

[2] Z. Hu, J. Shi and C. H. Turner, Molecular Simulation, 2009, 270-279

[3] A. K. Rappe, C. J. Casewit, K. S. Colwell, W. A. Goddard III, and W. M. Skid, J. Am. Chem. Soc. 1992, 114, 10024-10035